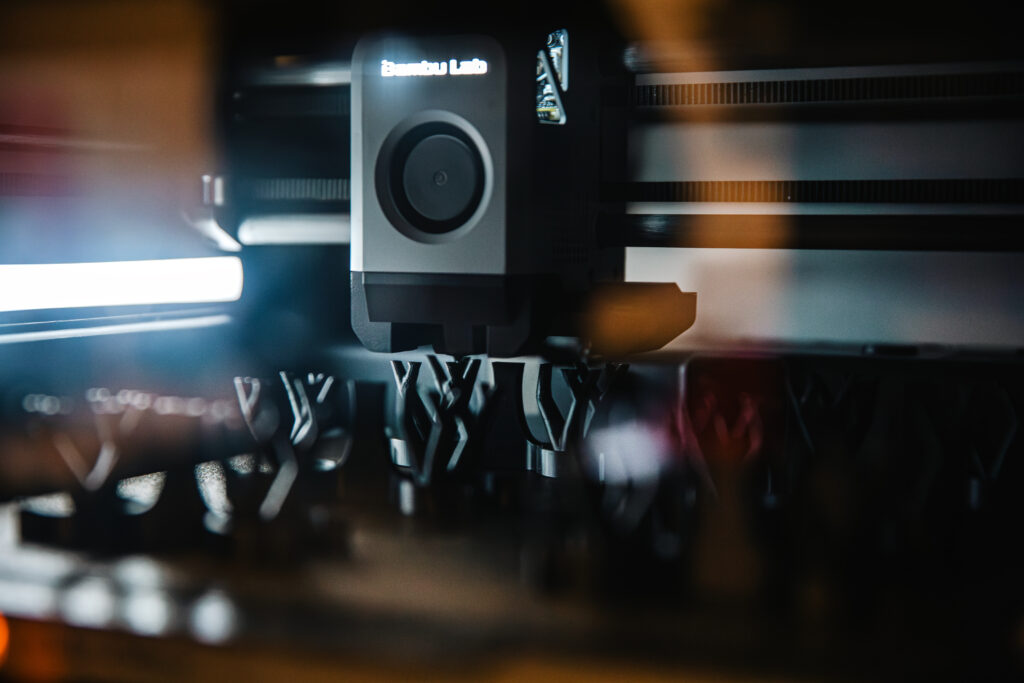

Dans le secteur de la robotique, la technologie 3D a ouvert de nouvelles perspectives pour la conception de robots plus complexes, plus précis et plus flexibles. Les ingénieurs utilisent la modélisation 3D pour concevoir des pièces et des composants robotisés qui nécessitent des formes complexes ou des géométries difficiles à obtenir avec des méthodes traditionnelles. Par exemple, des bras robotiques avec des articulations plus fines et des mécanismes internes sophistiqués peuvent être imprimés avec des matériaux légers et résistants, offrant une performance optimale tout en réduisant les coûts et les délais de fabrication.

L’impression 3D permet également de créer des prototypes de robots fonctionnels très rapidement, facilitant ainsi le test de nouveaux concepts avant leur production à grande échelle. Cette technologie offre ainsi une flexibilité accrue pour les ingénieurs, leur permettant de réaliser des ajustements en temps réel et d’optimiser chaque composant du robot, tout en réduisant les erreurs de conception et en augmentant la fiabilité des machines.

Technologie 3D dans l'Énergie : Optimisation des Composants et Réduction des Coûts

Le secteur de l’énergie, en particulier dans la production d’énergie renouvelable, bénéficie grandement des avancées de la technologie 3D. Les entreprises utilisent l’impression 3D pour concevoir et produire des composants complexes pour des éoliennes, des panneaux solaires, des turbines et d’autres équipements énergétiques. Cette technologie permet de fabriquer des pièces plus légères, plus résistantes et optimisées, tout en réduisant les coûts de production et en accélérant le processus de développement.

L’impression 3D permet également de fabriquer des pièces de rechange plus rapidement, ce qui est crucial pour maintenir les équipements en fonctionnement et réduire les temps d’arrêt dans des installations de production d’énergie. Par exemple, dans le domaine de l’éolien, des pales de turbines de plus en plus grandes et complexes peuvent être conçues à l’aide de la modélisation 3D et fabriquées avec des matériaux adaptés pour maximiser leur efficacité tout en réduisant les coûts de production.

Mécanique : Précision et Flexibilité pour la Fabrication de Pièces sur Mesure

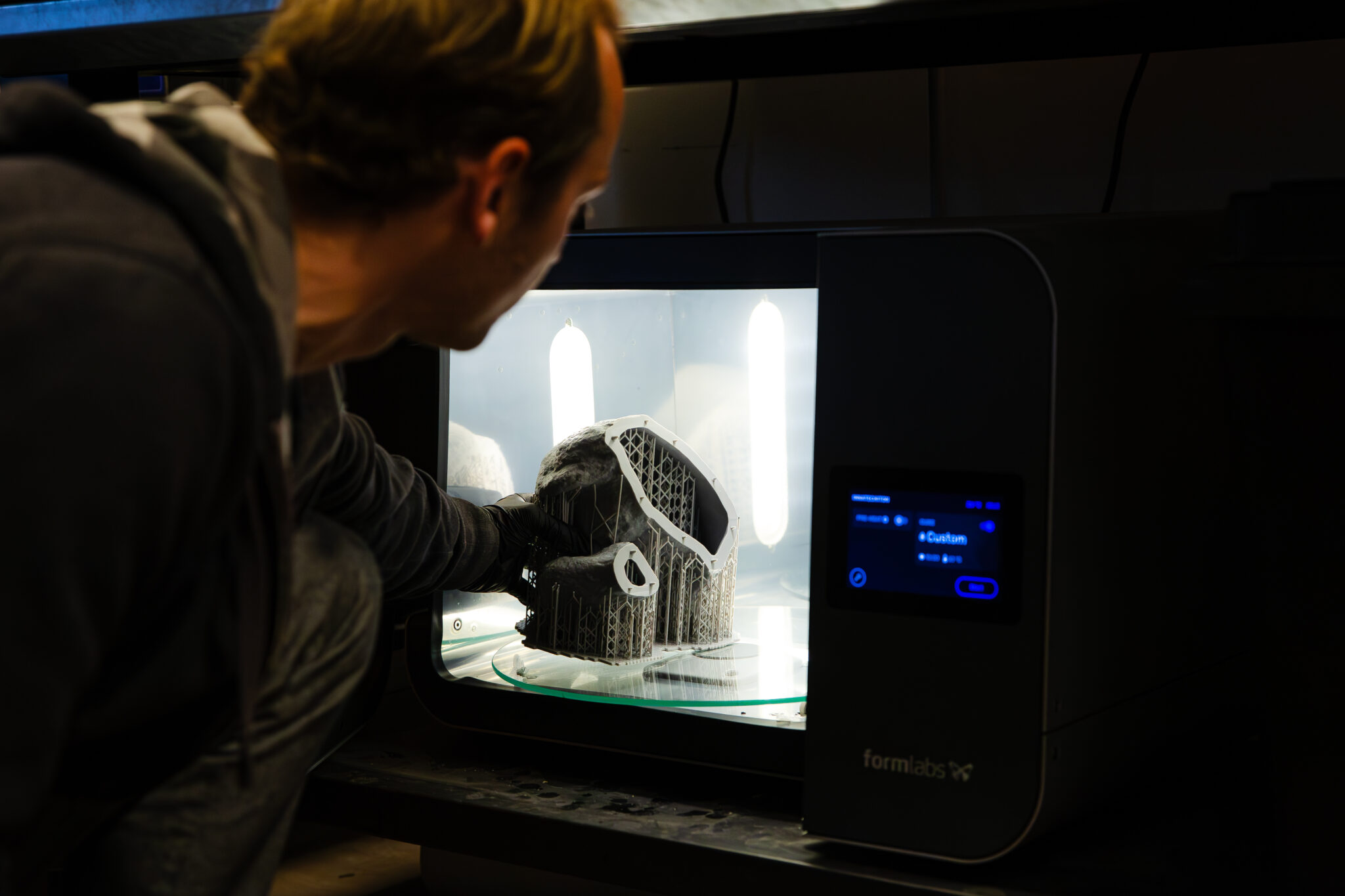

La mécanique est un autre secteur où la technologie 3D a un impact profond. De la conception de pièces de rechange à la fabrication de prototypes pour de nouveaux produits, la modélisation 3D et l’impression permettent de créer des pièces avec une précision extrême et à moindre coût. Ces technologies sont utilisées pour produire des pièces qui seraient difficiles ou impossibles à réaliser avec des techniques de fabrication traditionnelles.

Par exemple, dans la fabrication automobile ou aérospatiale, l’impression 3D permet de créer des composants légers mais robustes, optimisant ainsi les performances des véhicules tout en réduisant le poids. Cela conduit à des économies de carburant et à des gains d’efficacité. De plus, la possibilité de produire des pièces sur mesure permet aux fabricants de répondre aux demandes spécifiques des clients tout en réduisant les délais de production.

En tant qu'acteur clé de l'impression 3D, nous nous engageons à continuer à repousser les limites de ce qui est possible, tout en apportant des solutions de haute qualité qui optimisent la performance, l’efficacité et la durabilité des produits et des systèmes dans ces industries.

Le Secteur Médical : Personnalisation et Avancées Chirurgicales

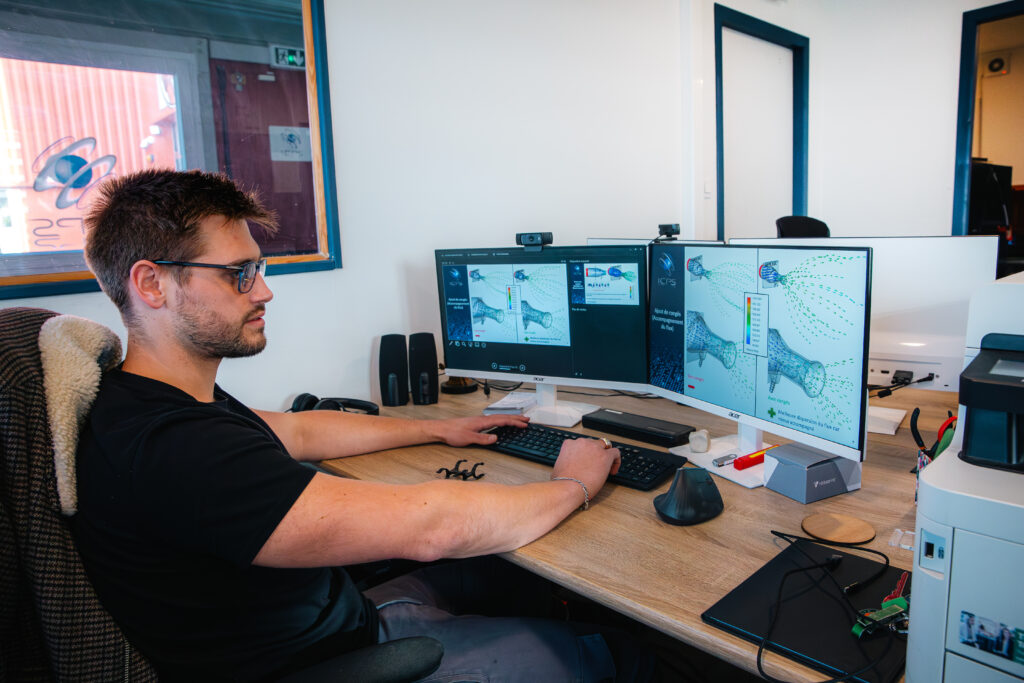

Le secteur médical est l’un des plus grands bénéficiaires de la technologie 3D. L’impression 3D est utilisée pour créer des prothèses personnalisées, des implants chirurgicaux et des modèles anatomiques sur mesure, ce qui permet de mieux répondre aux besoins des patients. Par exemple, des implants métalliques ou des prothèses peuvent être conçus pour s’adapter parfaitement à l’anatomie du patient, réduisant ainsi les risques et améliorant la récupération après une chirurgie.

Les modèles 3D permettent également aux chirurgiens de mieux planifier les interventions, en leur offrant une vue réaliste et précise de la zone à opérer. Cela améliore la précision des procédures, minimise les erreurs humaines et accélère les temps de récupération. Par ailleurs, la fabrication de prototypes d’instruments chirurgicaux sur mesure permet d’améliorer leur ergonomie et leur efficacité.